PCBEで部品面パターンの原点を知る

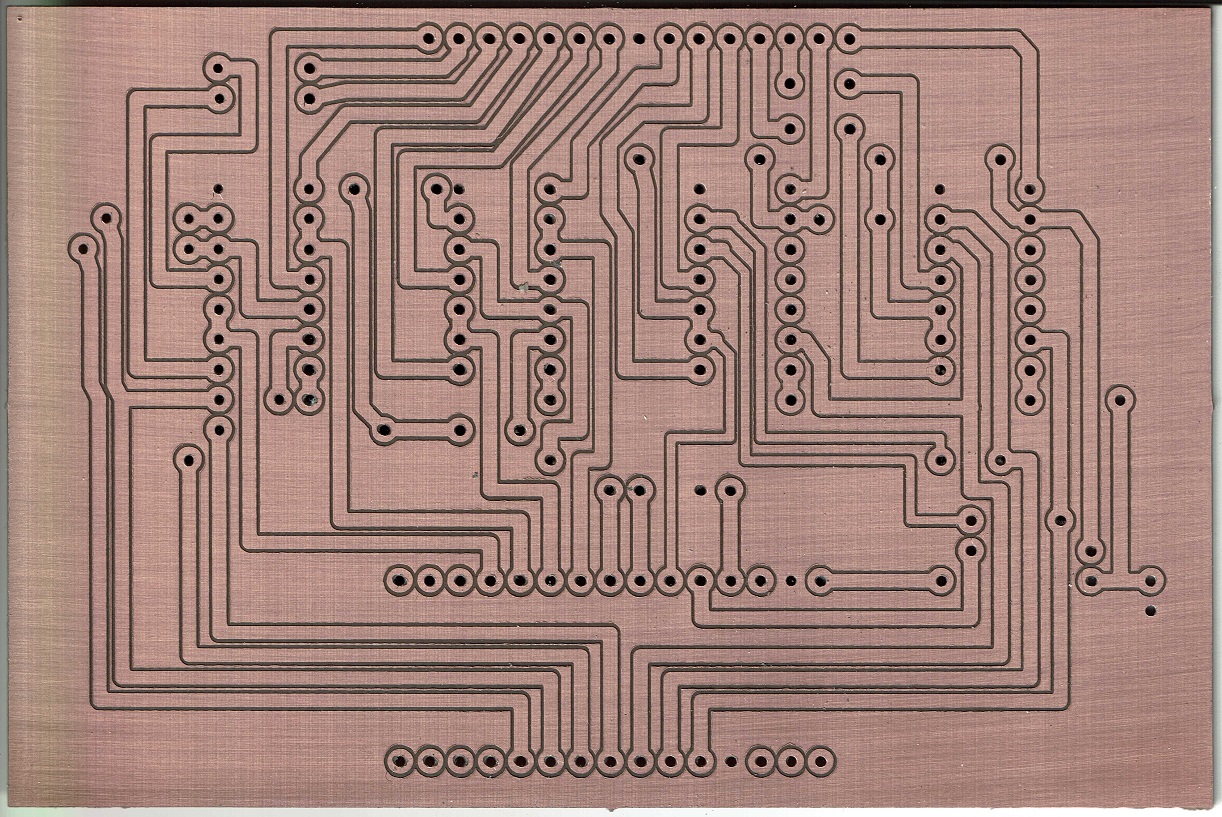

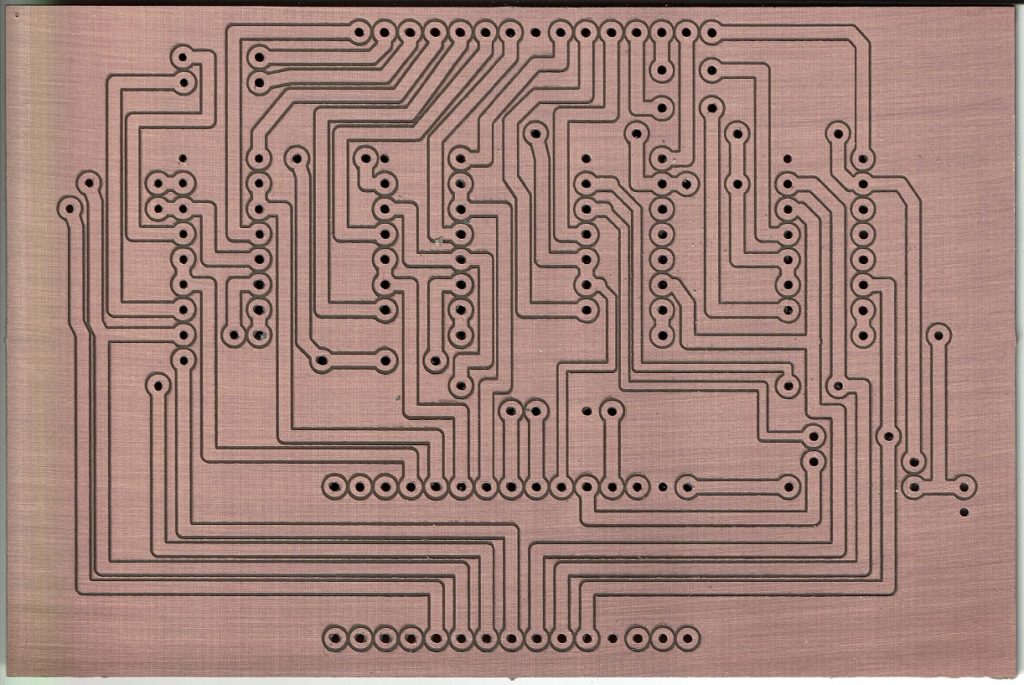

パターンを作図するときにパターンAとパターンBに分けて両面基板化する。

レイアウトや部品面のパターン、部品リードとの間隔、部品の金属部分とのショートなどに注意

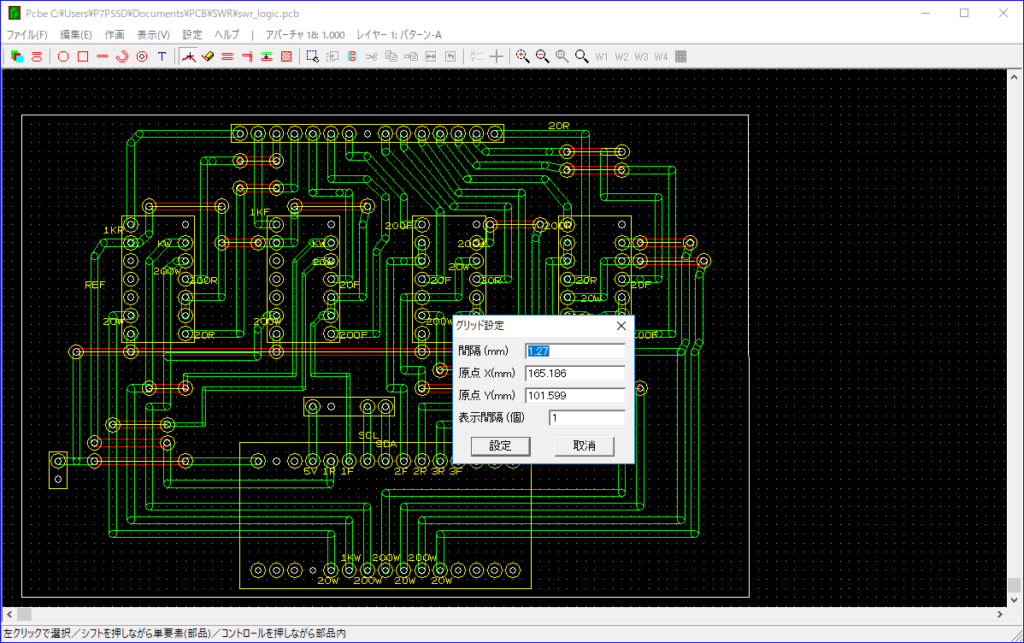

設定 → グリッドから点の間隔を知っておく。( 1.27mm )

どこでも構わないので目印とするスルーホールと画面の左下隅までの位置を記録しておく。

左に6グリッド ( 6×1.27mm =7.62mm ) 下に14グリッド ( 14×1.27mm =17.78mm )

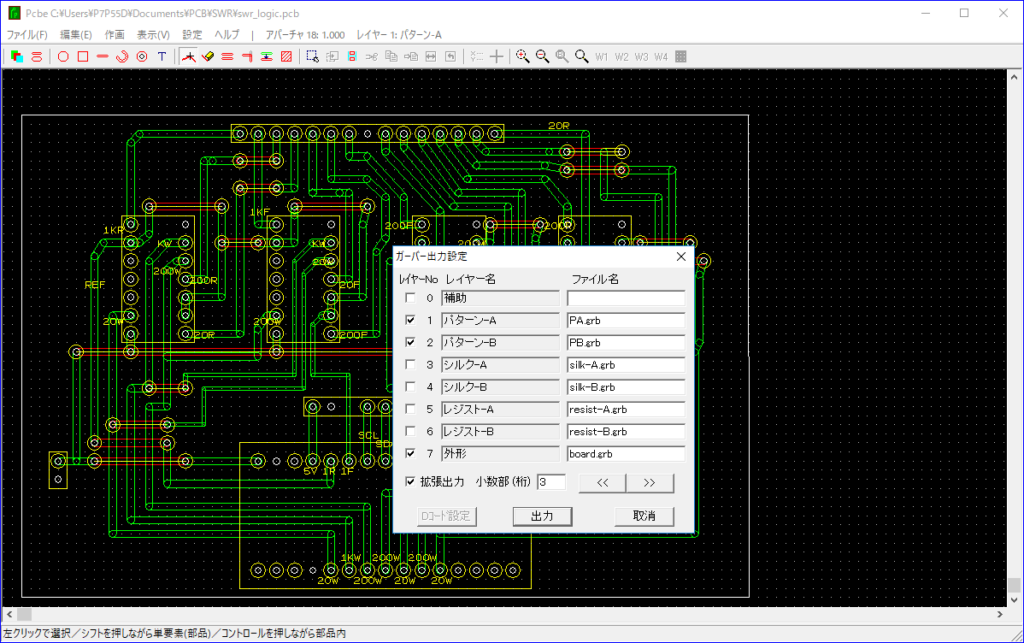

ガーバーデータの保存時はパターンAとパターンBの両方を保存する。

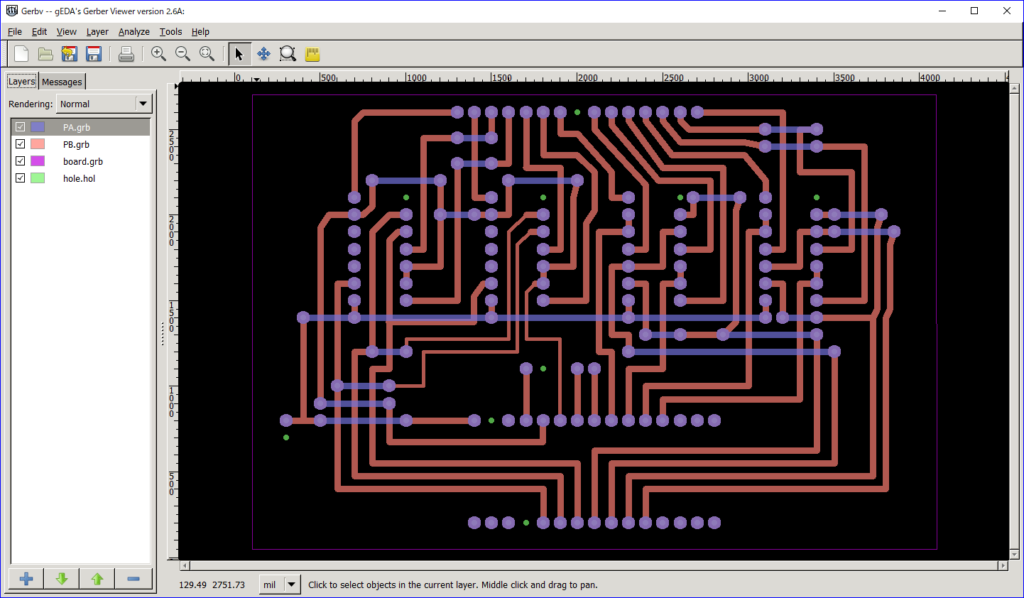

Gerbvにすべてのガーバーデータを読み込み、RX-274X形式でExportする。

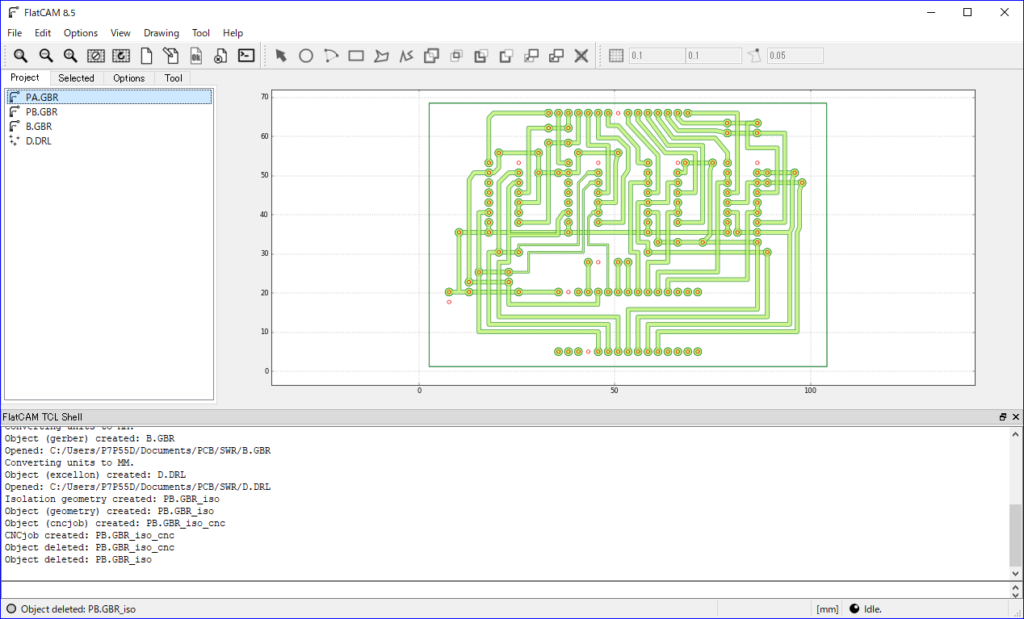

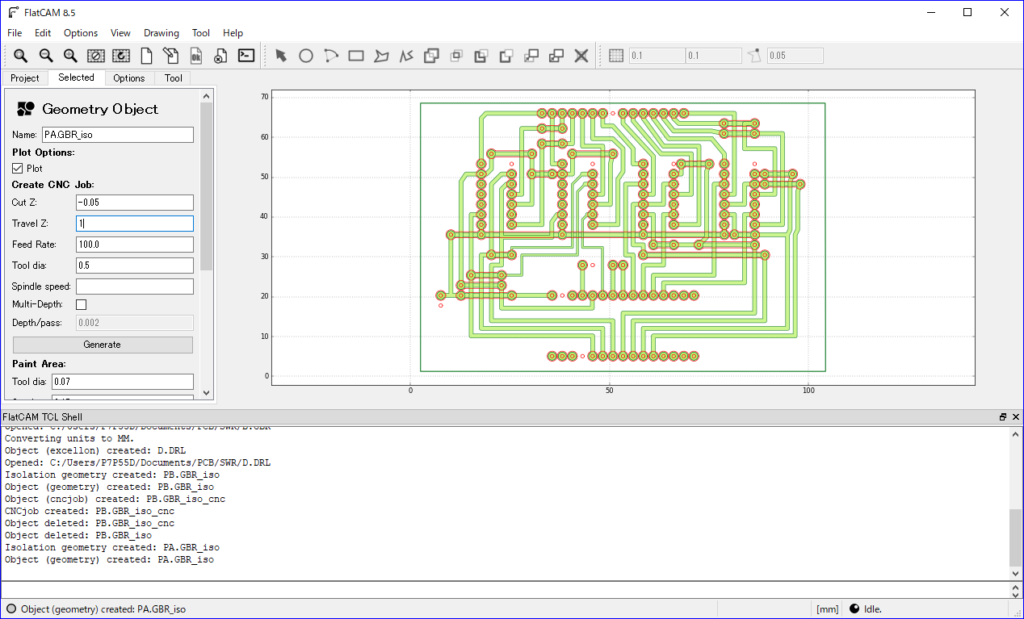

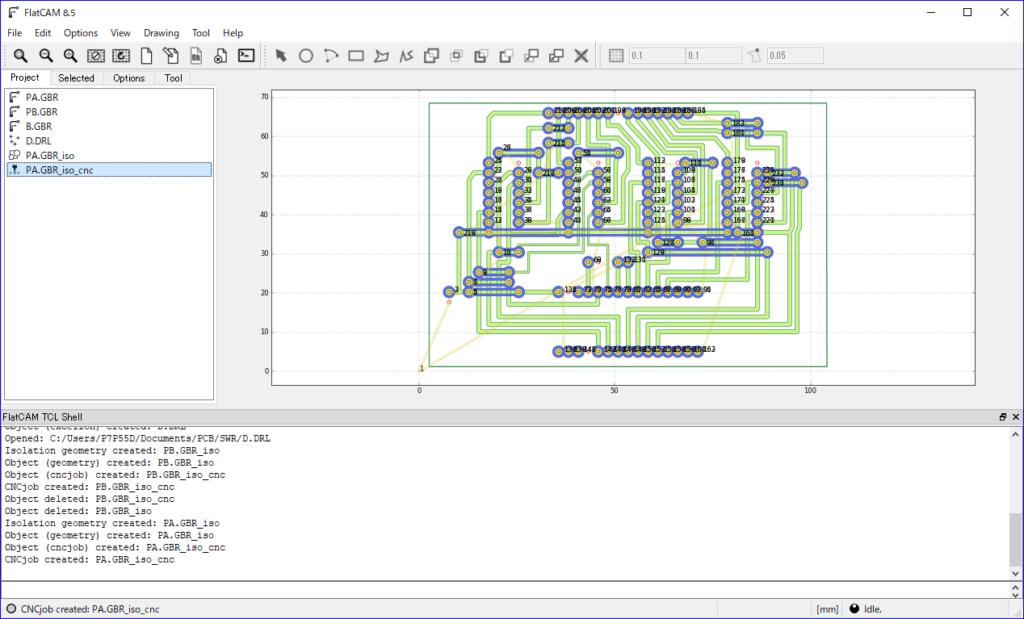

FlatCAMに全データを読み込む。

パターンB、外形、ドリル孔の加工はCAM操作の項に掲載したのでここでは割愛。

作成したパターンが部品面から見たパターンならそのまま処理ができるが、はんだ面から見たパターンの場合は反転処理をする。

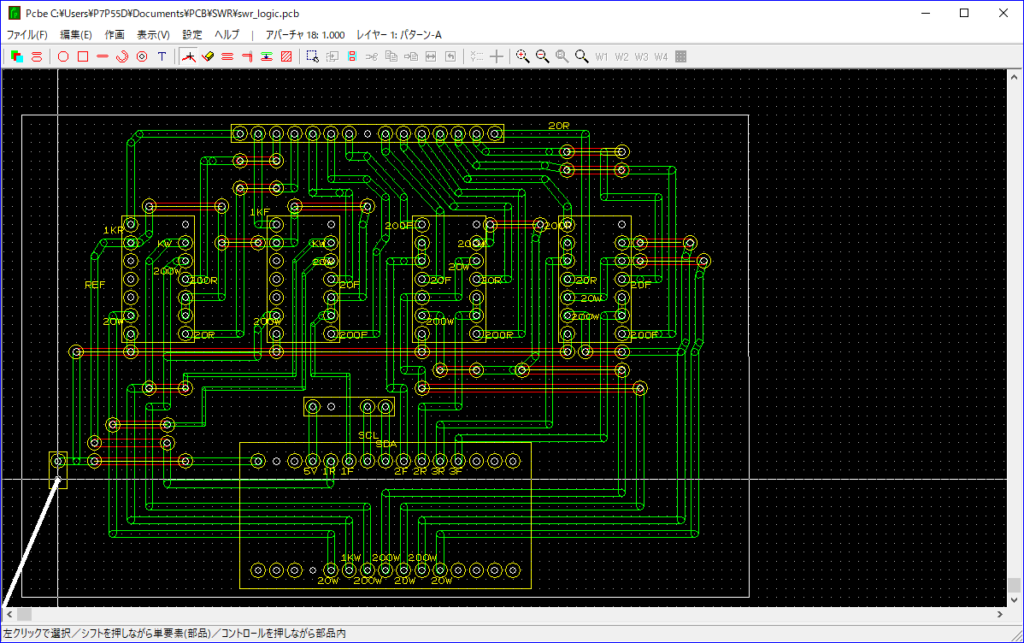

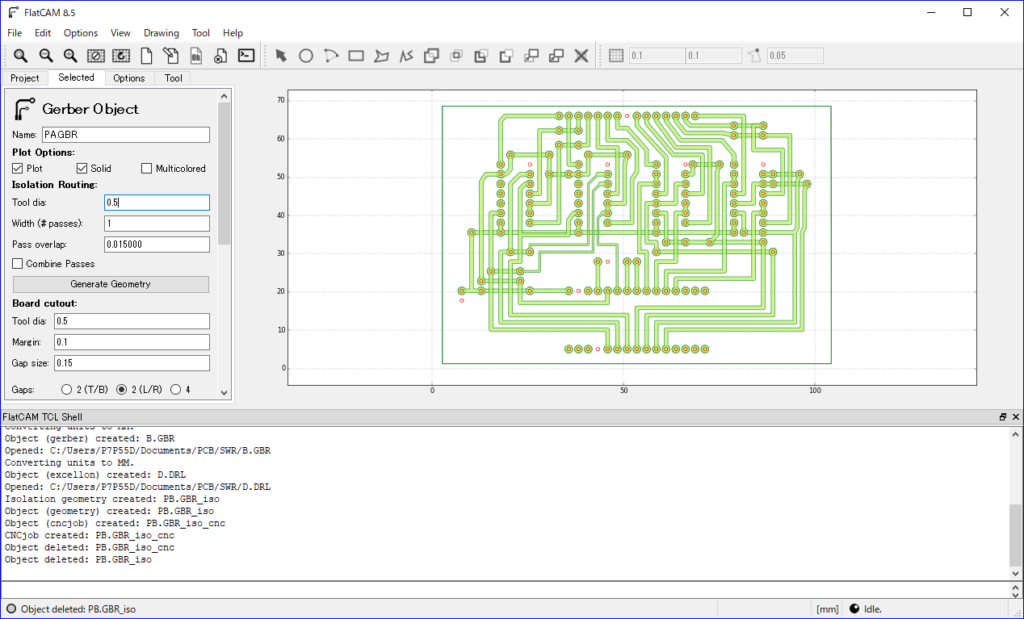

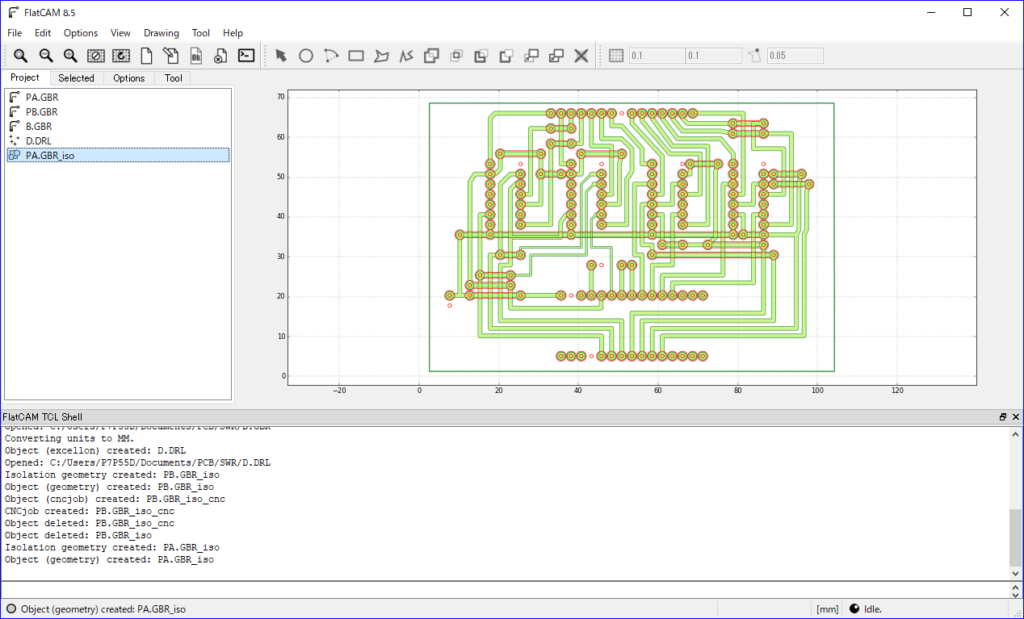

パターンAが部品面のパターンとしてあったのでProjectからそれを開く。

切削ツールが裏面のパターン切削と同じなら、その内容でツール径に設定。

Projectからジオメトリを読み込む。

切削条件も、はんだ面のパターン切削とおなじ条件。

Projectからジオメトリを読み込む。

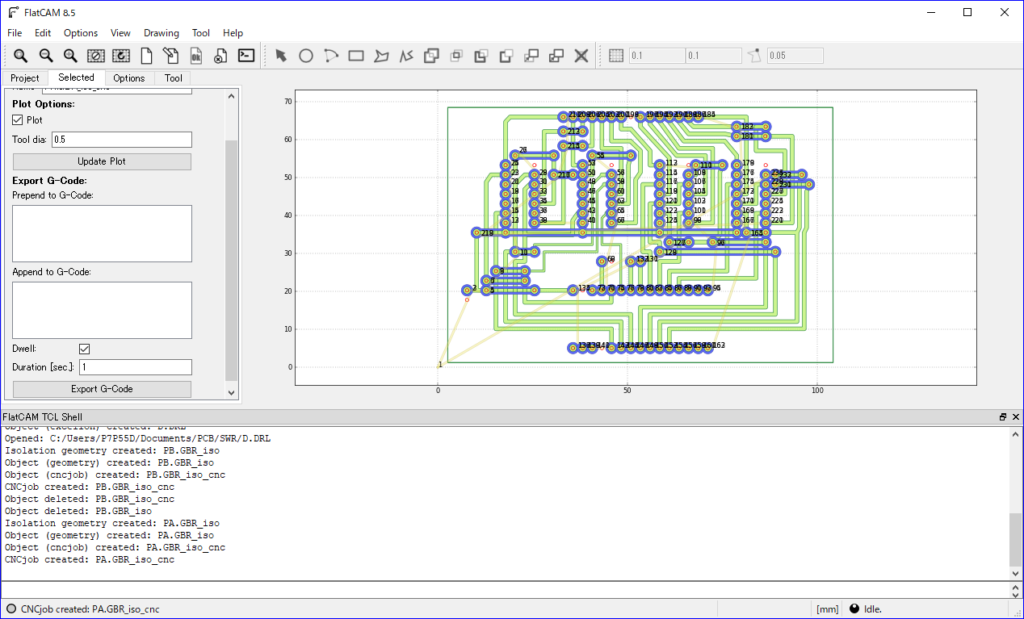

ExportでG-Codeを出力する。

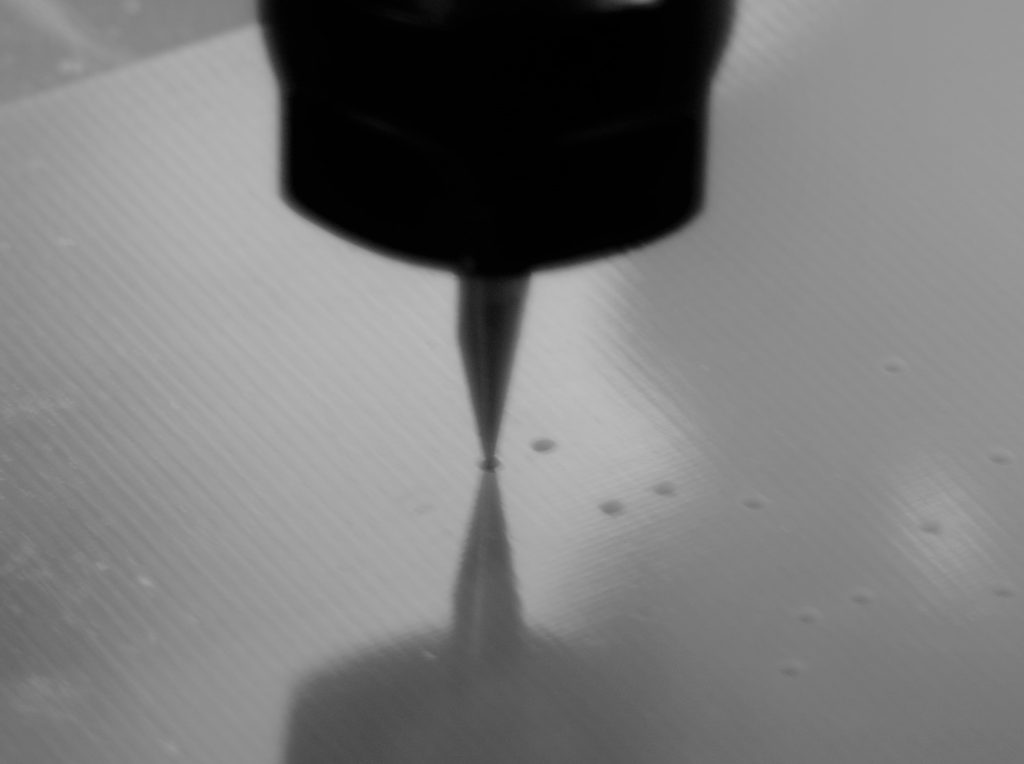

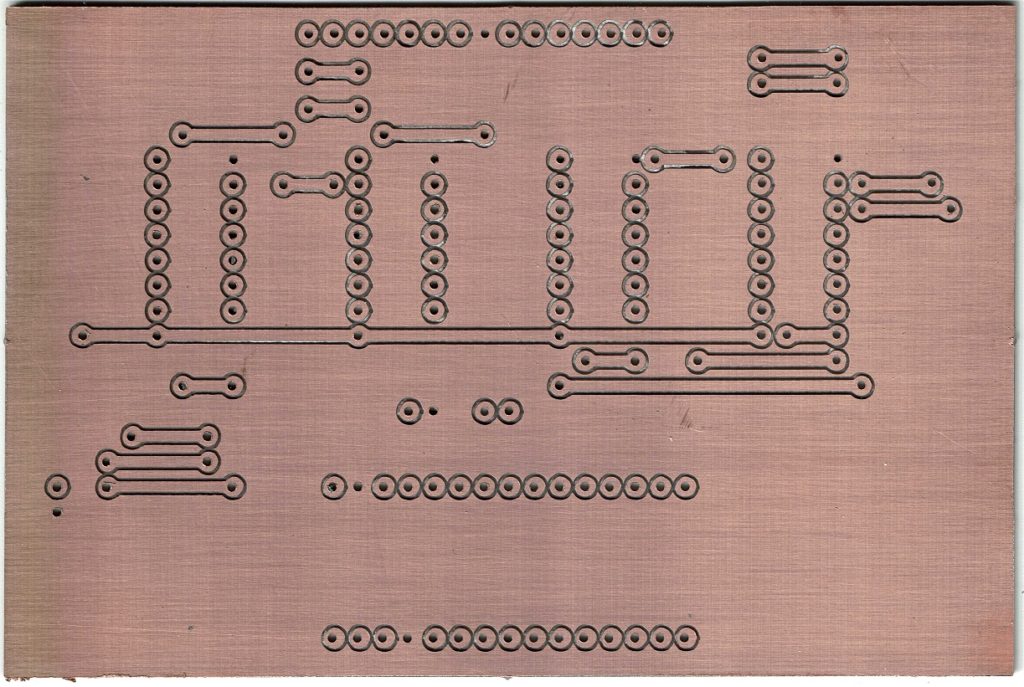

はんだ面の加工とドリル孔の加工が終わったら基板を裏返して部品面のパターン切削を開始する。

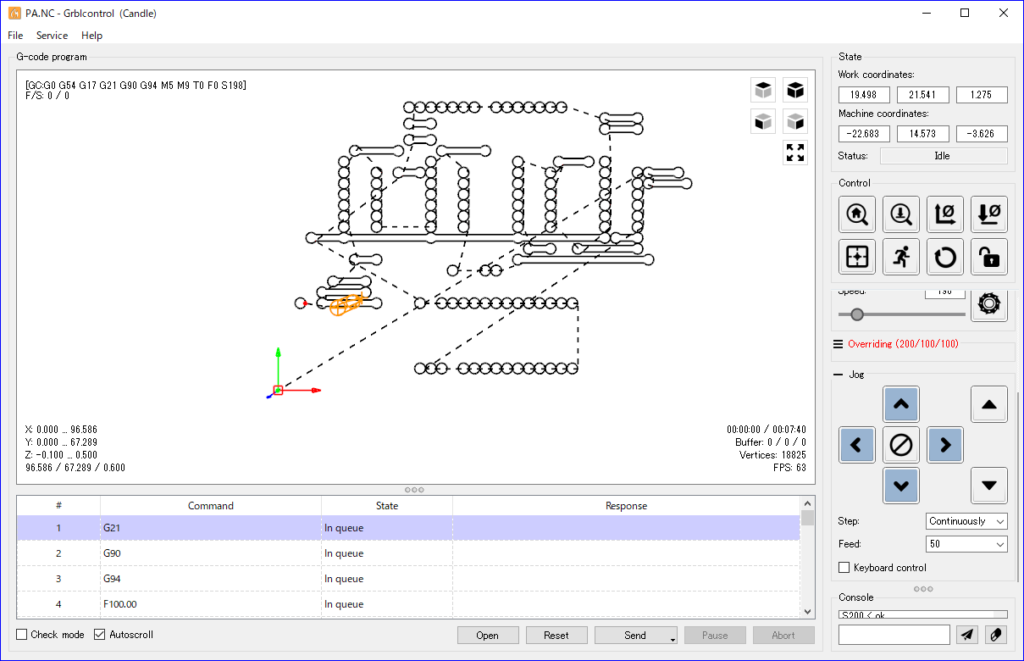

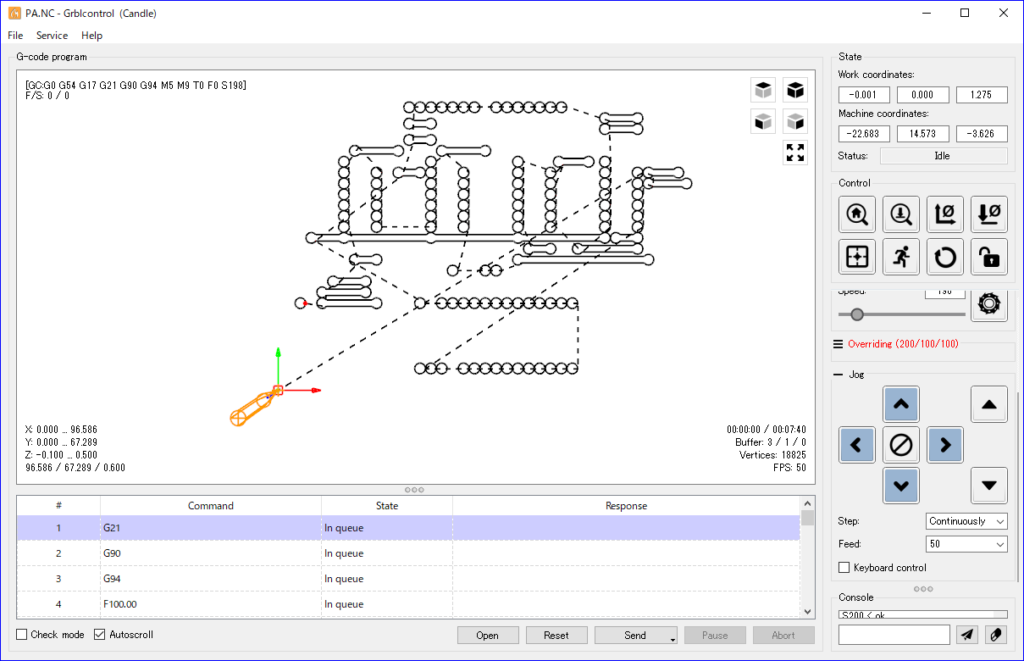

PCBEで得た原点位置を設定する場合

基準とした孔に位置を合わせる

その時のFlatCAM上でのツール位置は不定なので原点に設定する。

座標がX,Y共に0.000になったことを確認。

そこからXを-7.62 Yを-17.78に移動させる。

そこが原点になるので原点設定して 0.000にする。

必要ならツールを下げて基板に印を刻む。

基板の傾きは無いものとしているが事前に平行、直角になるように固定する。

ドリル孔加工時に部品面原点を追加で孔開けする場合

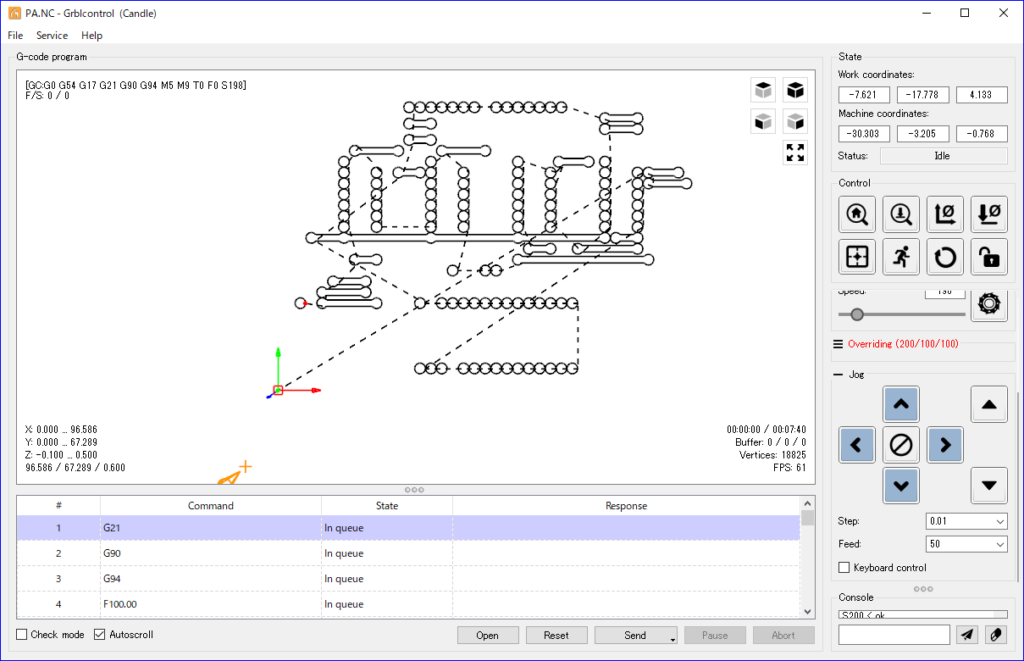

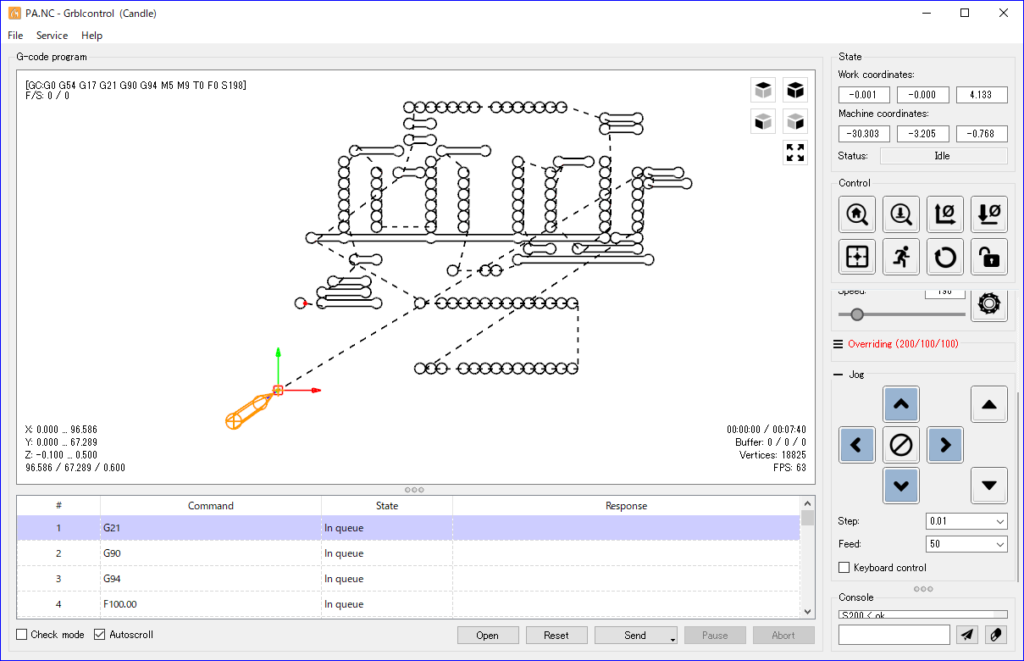

ドリル孔加工が終わったらPCBEで基準とした位置に移動させる。

そこからXを+7.62 Yを -17.78に移動させる。

そこにダミーのスルーホルを開ける。

ここが部品面加工時の原点となる。

PCBEで外形が原点に近すぎた配置の場合、先に外形切断をしてしまうと原点孔が外形切断個所と重なってわかりずらくなることがある。

最後に外径を切断するなら加工の順番も考慮する。

1.はんだ面パターン切削

2.ドリル孔加工

3.部品面パターン切削

4.外形切断 とか

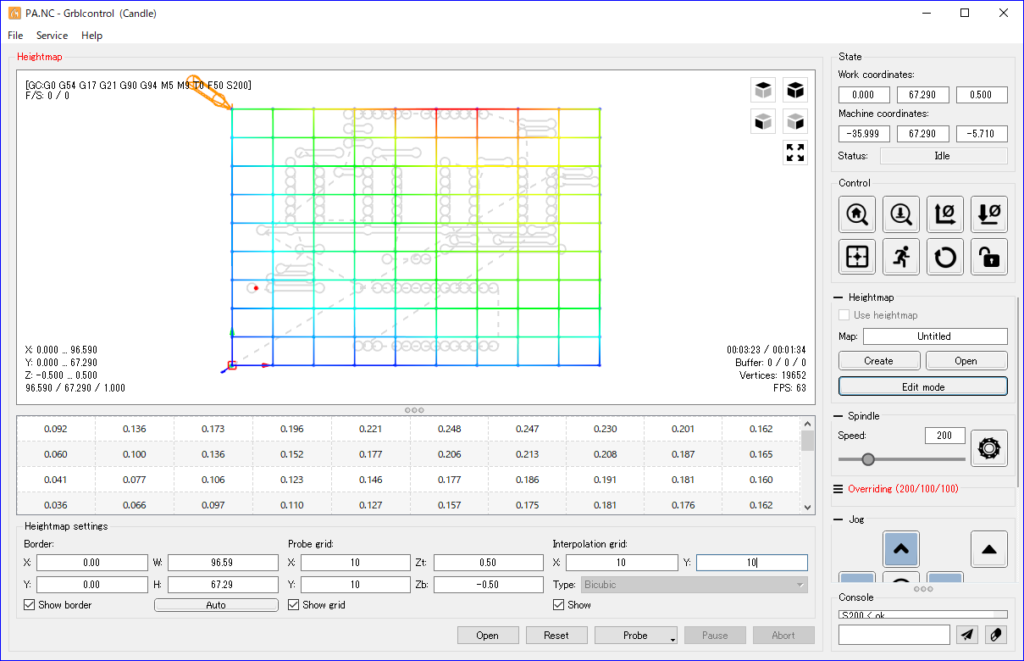

部品面のHeightmap作成

部品面の基板反り計測を実施する際に既にドリル孔の加工が終わっている場合は孔径より太いツールを使う。

測定時にプローブがドリル孔に入ってしまうと測定ができなくなる。

確率は低いが起きてしまうとやり直しとなり面倒。

ここまで準備ができたら部品面の加工を開始。

完成

裏表の位置出し方法について、精度と作業性の良い方法はこれからも模索する。