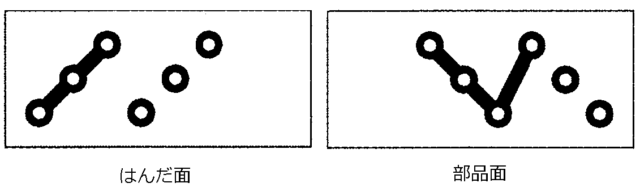

例えば

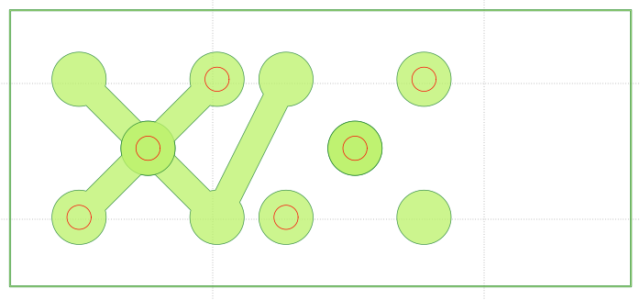

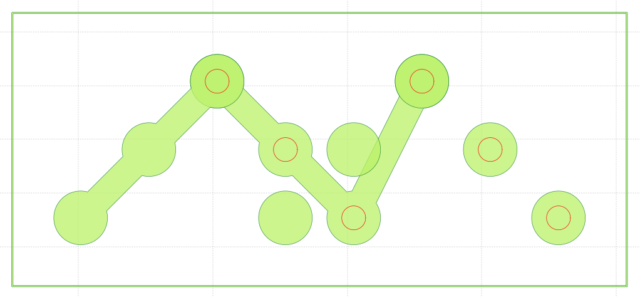

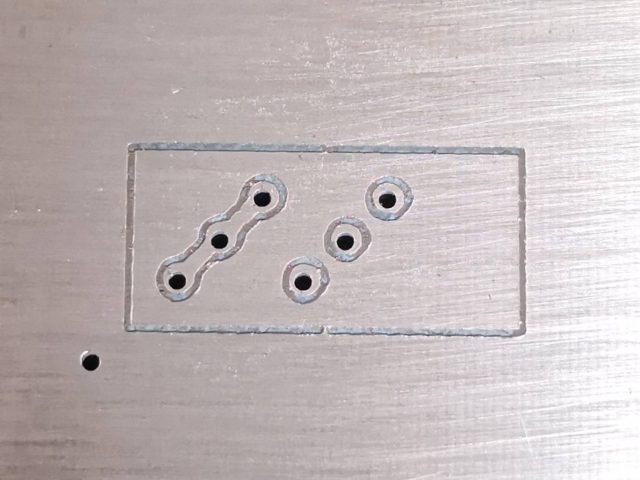

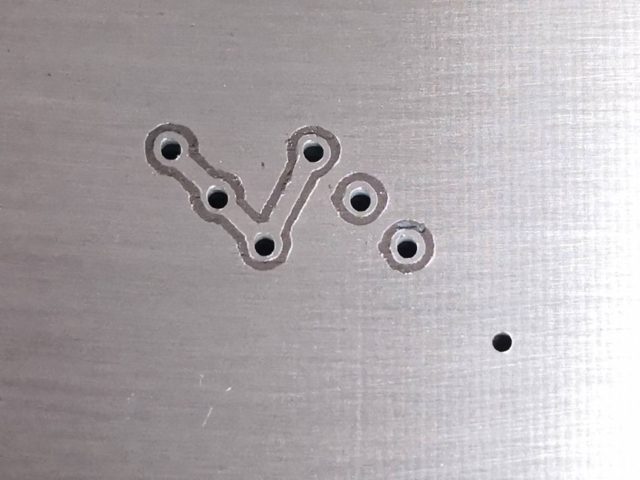

この様な基板を作成したいとする。

簡単なパターンなのでPCBEで直接描いてみる。

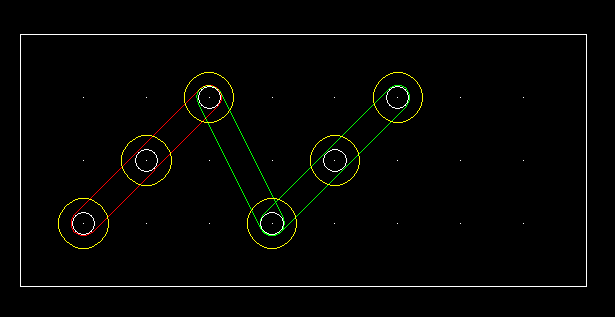

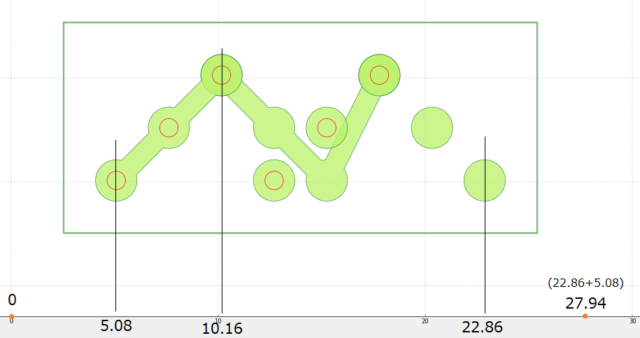

これをFLATCAMで読み込ませる。

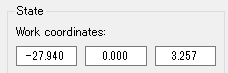

はんだ面の切削は(0,0)を原点としてスタートさせるから問題ないが基板を裏返しにして部品面の切削の際の原点はどこのなるのか?

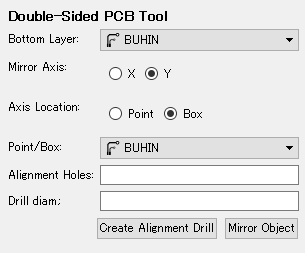

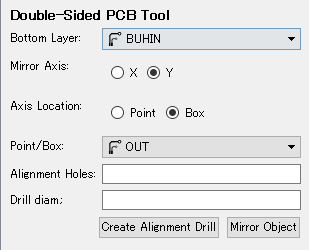

FLATCAMで両面基板に設定っした場合の基準レイヤーによって変わる。

これでは原点の計算が複雑になる。

外形を基準にすれば対象になる。

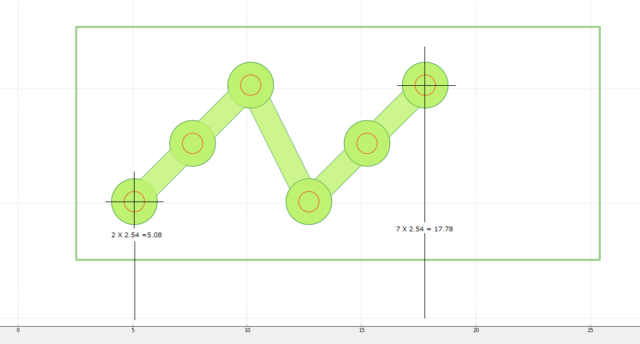

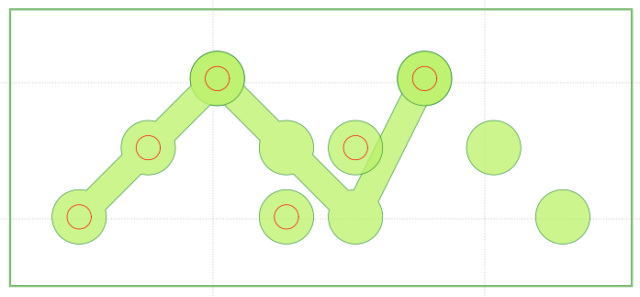

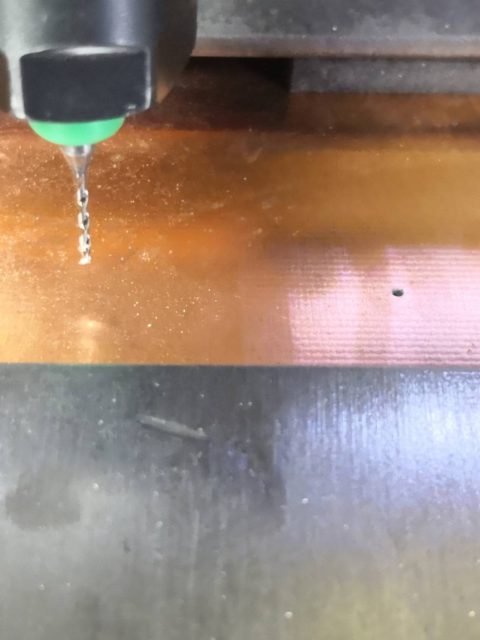

はんだ面の切削はX軸0からスタートする。

基板を裏返ししした時は27.94の位置がX軸の0となる。

また孔開けは両面のパターン切削が終わってからの方が良い。

その理由は基板のサイズが大きくなった場合は基板を裏返した後にheightmapを再測定する際に基板が孔だらけであると、たまたまそこに測定ポイントが当たると測定ができなくなってしまう。

小さな基板サイズで基板の反りを無視できるなら先に孔を開けてもいいと思う。

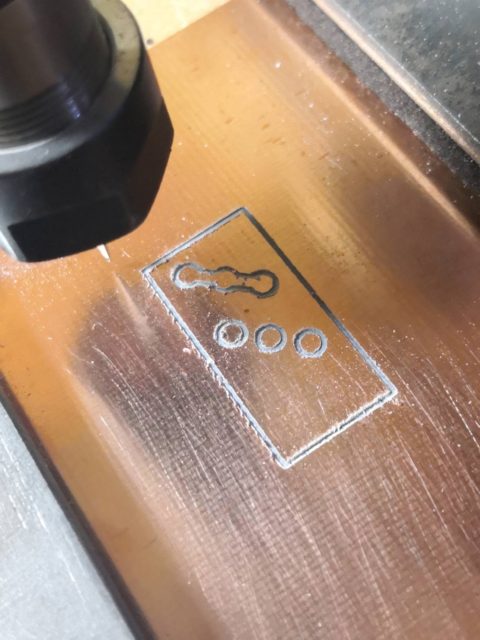

外形はCNCではカットはせず、0.2mm程度の切削で線を刻むだけ。

切削にはPCBカッターを使用した方が早くて楽なので。

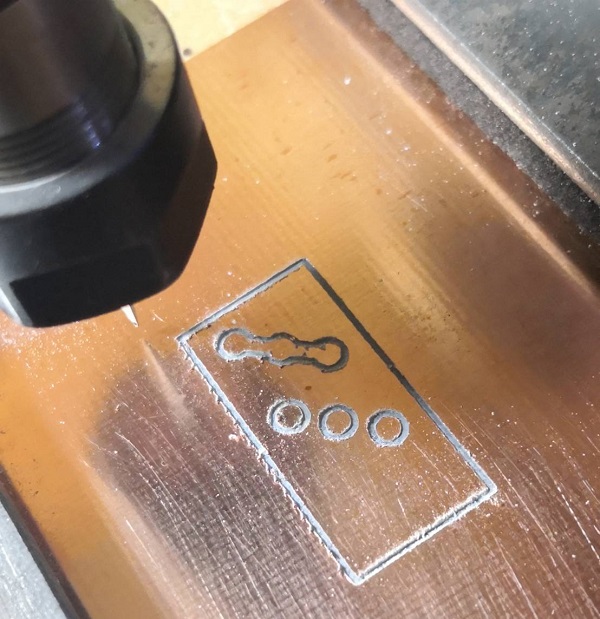

まずは外形位置を削り出す。

はんだ面のパターンを切削

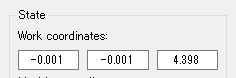

Vカッターをドリルと交換

裏側からでも原点が判断できるように孔を開ける

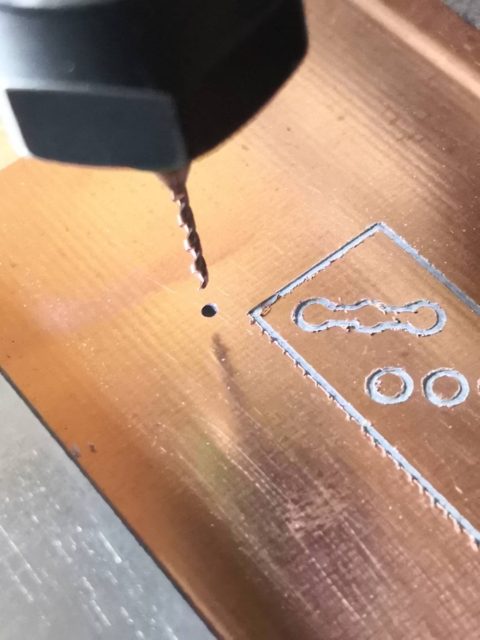

基板を裏返したら穴の位置にドリルを正確に合わせる。

正確にドリルが入るかも確認

この状態でX軸とY軸を 0 にする

左に 27.94mm 移動させる

この位置を裏面の原点とする

X軸 , Y軸 , Z軸を 0 にする

部品面の切削

磨いてバリ取りして完成、原点孔は基板外形外なので気にしない。